GORE® GR Guarnizione in lastra

Questa guarnizione in lastra in 100% ePTFE, straordinariamente resistente a scorrimento, deformazione plastica e fluidi aggressivi, garantisce una tenuta affidabile di tubazioni e apparecchiature

Contatti

Italia

+39 045 6 20 92 50

Africa del Sud

+27 71 467 7710

Australia

+61 2 9473 6800

Brasile

+55 11 5502 7800

Cina

+8621 5172 8299

Corea

+82 2 393 3411

Emirati Arabi Uniti

+971 2 5089444

Francia

+33 1 56 95 65 65

Germania

+49 89 4612 2215

Giappone

+81 3 6746 2600

Hong Kong

+852 2622 9622

India

+91 22 67687000

Paesi Bassi

+31 13 507 47 00

Polonia

+48 22 6 45 15 37

Regno Unito

+44 1506 46 01 23

Scandinavia

+46 31 706 78 00

Singapore

+65 6733 2882

Spagna

+34 93 4 80 69 00

Stati Uniti d'America

+1 800 523 4673

Panoramica

GORE GR Guarnizione in lastra è progettata per superare le prestazioni sia del PTFE convenzionale (caricato e sinterizzato) che di altre guarnizioni in ePTFE per tubazioni e apparecchiature in acciaio.

GORE GR Guarnizione in lastra presenta la stessa resistenza chimica delle guarnizioni in lastra convenzionali in PTFE, senza i problemi legati allo scorrimento plastico e alla deformazione comunemente associati al materiale. GORE GR Guarnizione in lastra presenta valori di resistenza e stabilità dimensionale superiori rispetto ad altre guarnizioni ePTFE. È una guarnizione estremamente resistente e adattabile a superfici ruvide o irregolari che, una volta compressa, garantisce una tenuta durevole ed efficace.

GORE GR Guarnizione in lastra, grazie alla sua versatilità, è la soluzione unica sia per le applicazioni standard che per quelle che richiedono la personalizzazione di forme e dimensioni.

Cosa rende unica GORE GR Guarnizione in lastra?

Tecnologia proprietaria brevettata

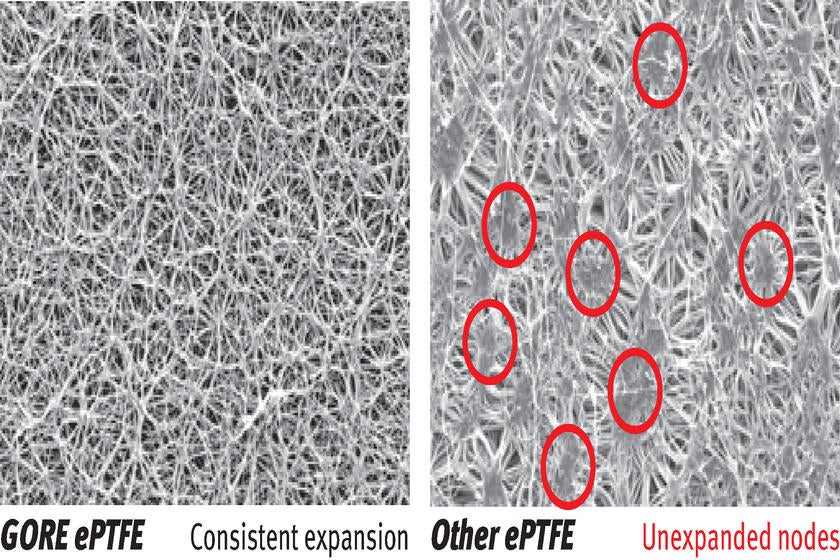

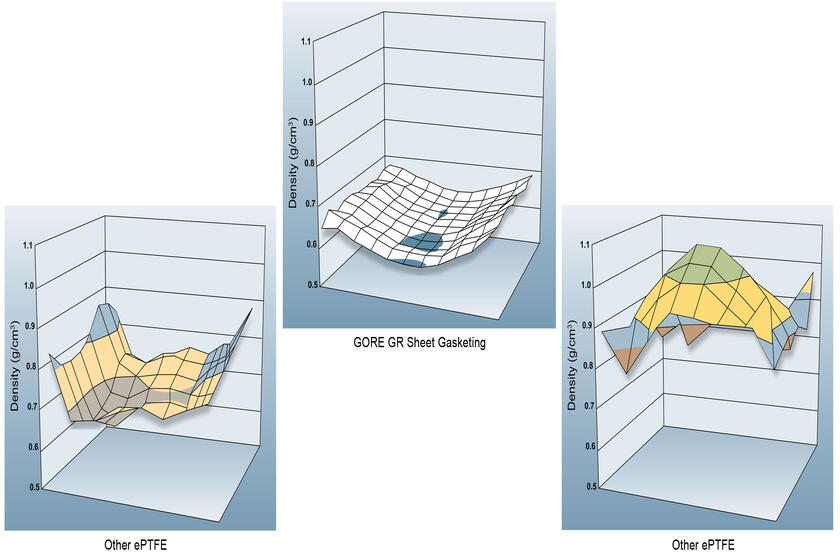

La tecnologia di produzione brevettata di Gore, basata sull’uso di 100% PTFE espanso (ePTFE) specificamente sviluppato, dà origine a una lastra in ePTFE con il massimo livello di espansione possibile. Altri materiali in ePTFE presentano parecchi nodi non espansi. La maggiore capacità di espansione di GORE GR Guarnizione in lastra le conferisce valori superiori di resistenza alla trazione e stabilità dimensionale, offrendo vantaggi significativi sul piano delle prestazioni per impieghi gravosi.

Resistenza eccezionale allo scorrimento e alla deformazione plastica.

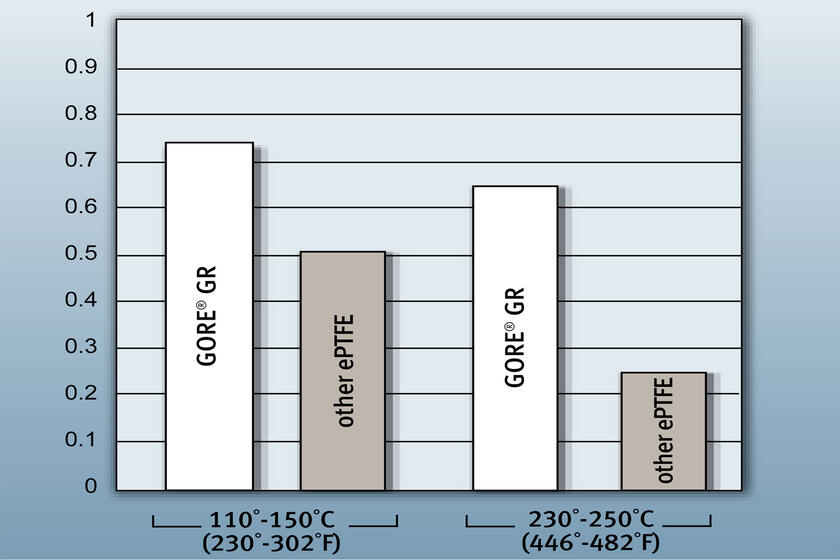

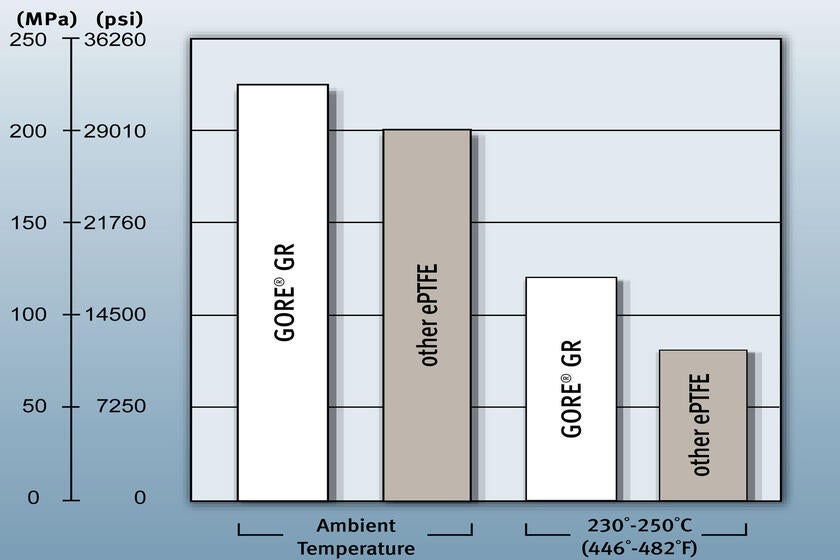

GORE GR Guarnizione in lastra presenta una maggiore resistenza alla trazione e durante l'uso conserva pertanto una stabilità dimensionale superiore — sia in spessore che in larghezza — rispetto a qualsiasi altra guarnizione a base di PTFE o ePTFE.

- Dal momento che il suo spessore è caratterizzato da una stabilità dimensionale superiore a qualsiasi altra guarnizione a base di PTFE, GORE GR Guarnizione in lastra mantiene una percentuale superiore di carico di serraggio in esercizio, garantendo una sigillatura più affidabile, soprattutto durante il ciclo termico e a temperature superiori.

- GORE GR Guarnizione in lastra conserva una stabilità dimensionale superiore anche in larghezza, prevenendo l'intrusione della guarnizione all'interno del tubo ed evitando quindi di incidere negativamente sulle prestazioni di processo.

- Oltre a fornire un margine superiore di sicurezza contro il rischio di blowout, una tenuta dimensionalmente stabile può incrementare anche l'autonomia di processo e ridurre i costi di manutenzione causati dalla necessità di riapplicare la coppia di serraggio o sostituire la guarnizione.

Prestazioni di tenuta estremamente affidabili

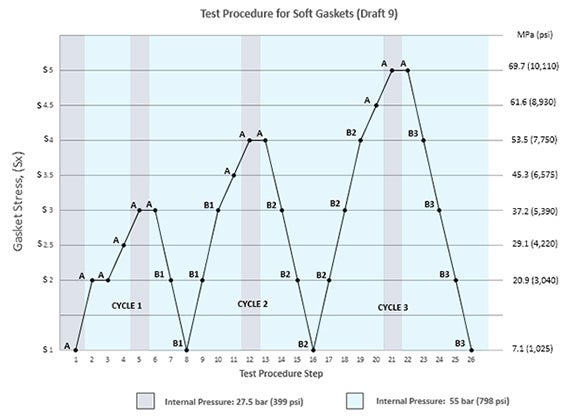

Prove di resistenza alla rottura mostrano che GORE GR Guarnizione in lastra presenta eccellenti caratteristiche di resistenza alle condizioni di tenuta tipiche delle flange industriali. Questa guarnizione garantisce un margine di sicurezza più ampio in termini di affidabilità della tenuta, sia al momento dell'installazione che in esercizio a temperature elevate.

GORE GR Guarnizione in lastra, chimicamente inerte, sigilla in modo durevole, indipendentemente dalla natura fortemente alcalina, acida o con solventi dei sistemi di processo. Resiste a tutti i fluidi (pH 0-14) eccettuati fluoro elementare e metalli alcalini fusi/disciolti.

Una maggiore uniformità minimizza i problemi

La regolarità e la precisione dei processi di produzione Gore conferiscono a GORE GR Guarnizione in lastra una distribuzione molto più uniforme della massa rispetto ad altre lastre in ePTFE. Questo dettaglio favorisce una tenuta più uniforme e affidabile.

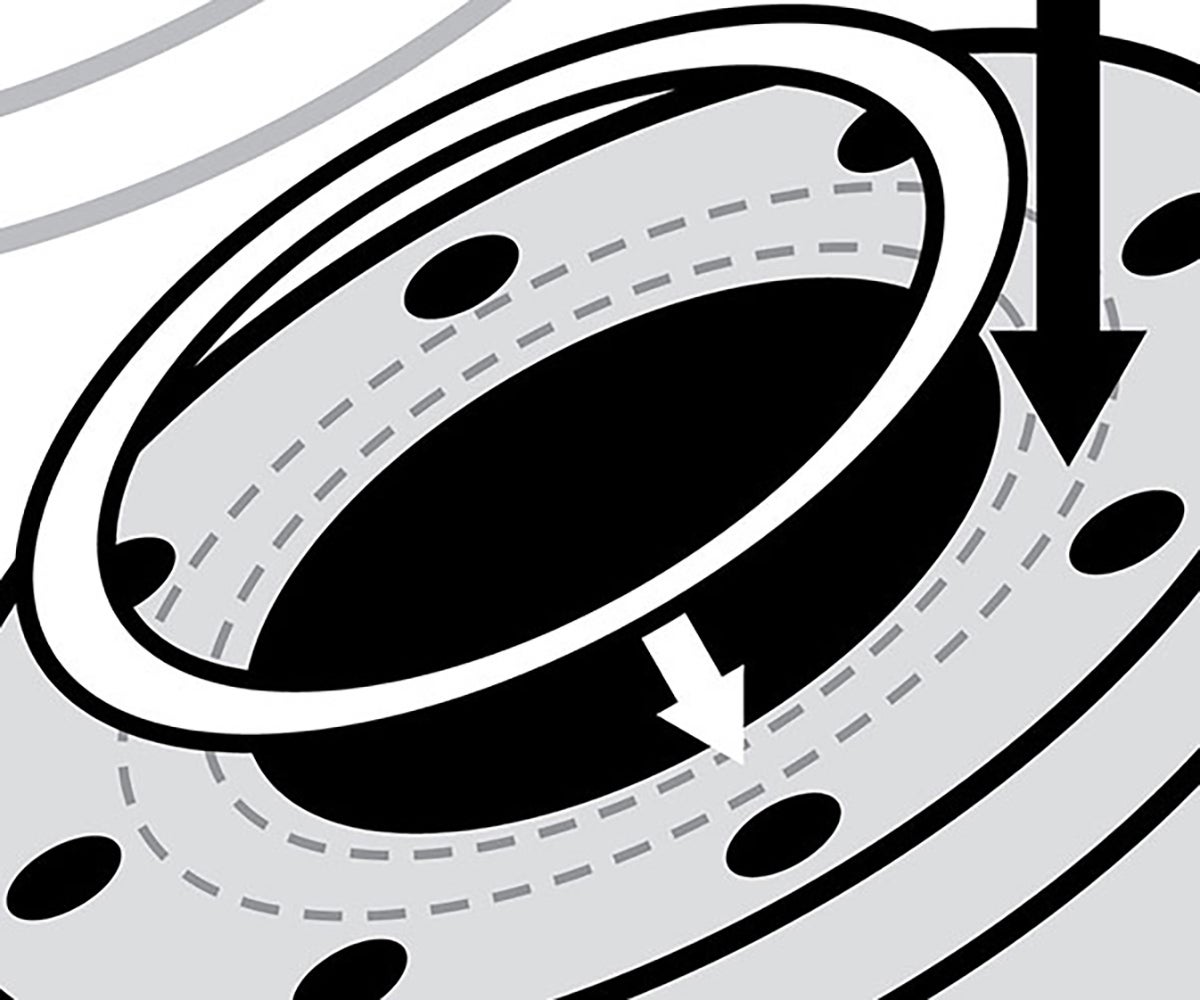

A differenza del PTFE sinterizzato o caricato, GORE GR Guarnizione in lastra si adatta prontamente alle normali imperfezioni delle flange. Questa caratteristica può eliminare l'esigenza di una correzione della superficie della flangia, ampliare il campo d'applicazione e creare una tenuta iniziale altamente affidabile, riducendo i problemi in fase di avviamento.

Specifiche tecniche

Dati di prova

Fattori di progettazione della guarnizione

Certificazioni e informazioni sulle applicazioni

Risorse

Istruzioni per il montaggio: GORE® GR Guarnizione in lastra

Guida all'installazione

Visualizzare tutte le risorse per GORE GR Guarnizione in lastra

SOLO PER USO INDUSTRIALE

Non adatto per produzione, lavorazione o confezionamento in ambito alimentare, farmaceutico, cosmetico o sanitario.

Segui GORE® GR Guarnizione in lastra